실리콘 마스터배치실리콘 마스터배치는 고무 및 플라스틱 산업에서 사용되는 첨가제입니다. 실리콘 첨가제 분야의 첨단 기술은 LDPE, EVA, TPEE, HDPE, ABS, PP, PA6, PET, TPU, HIPS, POM, LLDPE, PC, SAN 등 다양한 열가소성 수지에 초고분자량(UHMW) 실리콘 폴리머(PDMS)를 사용하는 것입니다. 또한, 펠릿 형태로 제공되어 가공 중 열가소성 수지에 첨가제를 직접 쉽게 첨가할 수 있습니다. 우수한 가공성과 경제성을 동시에 제공합니다. 실리콘 마스터배치는 배합, 압출 또는 사출 성형 과정에서 플라스틱에 쉽게 투입 또는 혼합할 수 있습니다. 기존의 왁스 오일 및 기타 첨가제보다 생산 중 미끄러짐 개선 효과가 뛰어나 플라스틱 가공업체에서 생산에 널리 사용됩니다.

역할실리콘 마스터배치 첨가제플라스틱 가공 개선에 있어서

실리콘 마스터배치는 플라스틱 가공 및 표면 품질 개선 분야에서 가공업체들이 가장 선호하는 제품 중 하나입니다. 뛰어난 윤활제로서 열가소성 수지에 사용될 때 다음과 같은 주요 기능을 수행합니다.

A. 수지 흐름 및 공정 개선;

금형 충진 및 이형성이 향상되었습니다.

압출 토크를 줄이고 압출 속도를 향상시키십시오.

B. 수지의 표면 특성을 개선합니다.

플라스틱 표면 마감 및 평활도를 개선하고, 표면 마찰 계수를 감소시키며, 내마모성 및 내스크래치성을 향상시킵니다.

또한 실리콘 마스터배치는 우수한 열 안정성(질소 분위기에서 열분해 온도는 약 430℃)과 비이동성을 가지고 있습니다.

환경 보호;

식품과의 안전한 접촉.

우리는 모든 실리콘 마스터배치 기능이 A와 B(위에서 언급한 두 업체)에 속해 있지만, 이 두 업체는 서로 독립적인 업체가 아니라는 점을 지적해야 합니다.

서로를 보완하며, 밀접한 관련이 있습니다.

최종 제품에 미치는 영향

실록산의 분자 구조 특성상, 첨가량이 매우 적어 최종 제품의 기계적 특성에 거의 영향을 미치지 않습니다. 일반적으로 신장률과 충격 강도가 약간 증가할 뿐, 다른 기계적 특성에는 영향을 주지 않습니다. 다만, 첨가량이 많을 경우 난연제와 상승 효과를 나타냅니다.

고온 및 저온 저항성이 탁월하여 최종 제품의 고온 및 저온 저항성에 부작용이 발생하지 않습니다. 또한 수지의 유동성, 가공성 및 표면 특성이 현저히 향상되고 마찰 계수(COF)가 감소합니다.

작용 메커니즘

실리콘 마스터배치다양한 담체 수지에 초고분자량 폴리실록산이 분산된 기능성 마스터배치의 일종입니다. 초고분자량 폴리실록산이 분산된 경우실리콘 마스터배치비극성이고 표면 에너지가 낮은 이 물질은 플라스틱에 첨가될 때 용융 과정에서 플라스틱 표면으로 이동하는 경향이 있습니다. 하지만 분자량이 크기 때문에 완전히 빠져나가지 못합니다. 따라서 이러한 이동성과 비이동성의 조화와 통일성을 '동적 윤활'이라고 부릅니다. 이러한 특성 덕분에 플라스틱 표면과 스크류 사이에 동적 윤활층이 형성됩니다.

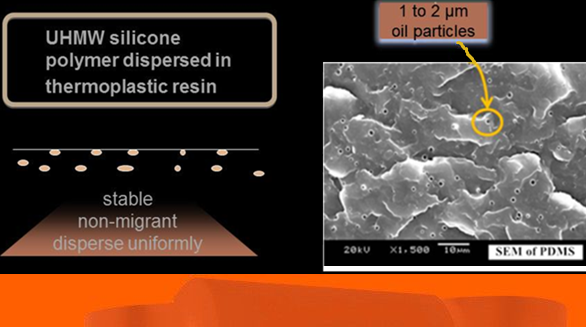

가공이 계속 진행됨에 따라 윤활층이 지속적으로 제거되고 새로 생성됩니다. 따라서 수지 흐름과 가공이 지속적으로 개선되어 전류와 장비 토크가 감소하고 생산량이 향상됩니다. 트윈 스크류 가공 후, 실리콘 마스터배치는 플라스틱에 고르게 분산되어 현미경으로 관찰했을 때 1~2미크론 크기의 오일 입자를 형성합니다. 이러한 오일 입자는 제품에 더 나은 외관, 좋은 촉감, 낮은 마찰 계수, 그리고 향상된 내마모성 및 내스크래치성을 제공합니다.

그림에서 볼 수 있듯이 실리콘은 플라스틱에 분산된 후 작은 입자로 변합니다. 여기서 중요한 점은 분산성이 실리콘 마스터배치의 핵심 지표라는 것입니다. 입자가 작을수록 더욱 고르게 분포되어 더 나은 결과를 얻을 수 있습니다.

게시 시간: 2023년 5월 26일